Ultra-Quonset

Le nouvel acier crée des opportunités pour les méga-bâtiments.

Texte : Ian VanDuzer

Photographie : Rob Poellnitz, SteelMaster Buildings

Le territoire à l'est de Levelland (Texas), qui compte 12 700 habitants, est un terrain difficile à construire. Aussi plat qu'une crêpe, il s'étend à perte de vue. Comme une grande partie de l'ouest du Texas, le paysage est sec, aride et poussiéreux.

« C'est comme travailler sur la Lune », explique Greg Broderick, chef de projet senior chez SteelMaster Buildings. Il compte les dangers sur les doigts de la main. « Il y a des tourbillons de poussière. Du vent. Des tornades. Une chaleur extrême le jour. Un froid extrême la nuit. »

C’est un paysage qui présente des défis uniques pour les exploitants de bâtiments comme la Penny Newman Grain Company, qui a perdu deux bâtiments métalliques en dix ans à cause des vents constants du Texas — le genre d’échec répété qui met la volonté à rude épreuve.

« Quand la Penny Newman Grain Company est venue nous voir, ils étaient à bout, se souvient M. Broderick. Ils étaient complètement désemparés. Ils ne savaient pas à quel saint se vouer. »

« Et franchement, je ne pensais pas que nous pourrions les aider. »

« C'est comme travailler sur la Lune. »

Penny Newman Grain avait un objectif « simple » : reconstruire deux grandes installations de transformation exactement au même endroit que leurs anciens bâtiments. Ils avaient coulé des fondations en béton sur lesquelles une structure pouvait être construite, et c’était tout ce qui restait des bâtiments précédents.

À première vue, SteelMaster Buildings et Future Steel étaient les candidats idéaux pour résoudre les problèmes de Penny Newman. Les deux partenaires sont spécialisés dans les baraquements Quonset, des structures préfabriquées en demi-cercle produites en série pour la première fois pendant la Seconde Guerre mondiale et depuis lors. L'arche de la structure en acier offre une résistance et une durabilité remarquables, l'acier restant suffisamment léger pour que le bâtiment puisse tenir debout.

« La forme de l'arche est intrinsèquement résistante au vent, explique Lorenzo Turi, vice-président des opérations chez Future Steel. Le maître d'œuvre avait grandi avec une cabane Quonset dans son jardin. Il savait que cela fonctionnerait. »

Il y avait cependant deux problèmes : la taille et les conditions météorologiques.

Possibilités de l'acier

« Nous étions en route vers le chantier, se souvient Rob Poellnitz, président B2B de SteelMaster, et nous avons repéré cette masse ronde au loin. Je me souviens m'être demandé : Est-ce le bâtiment ? Puis j'ai secoué la tête. On était à onze kilomètres, impossible.

« Mais nous avons continué à rouler, et elle n'a fait que grossir. Effectivement, c'était notre Quonset. »

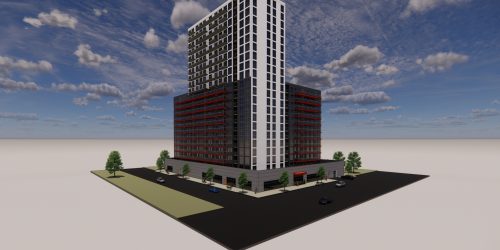

Au total, les nouveaux Quonset de Penny Newman Grain – un deuxième est déjà en construction – sont gigantesques : 45 mètres de large, 183 m de long et près de 20 m de haut. Ils se dressent à l’horizon, tels des murs se détachant sur le ciel texan.

Et cela n’est possible que grâce à un nouvel acier.

« Le timing était parfait, explique M. Turi. Pendant que SteelMaster discutait de ce projet, nous travaillions simultanément avec ArcelorMittal Dofasco pour plus que doubler la gamme précédente de Galvalume de calibre 80. L'acier a été fini au moment idéal pour être disponible pour ce projet. »

Le magazine Construction métallique a décrit le processus de développement de l'acier ASTM A792 Grade 80 Classe 3 Galvalume Plus™ dans notre numéro de février.

« Nous n’aurions tout simplement pas pu réaliser ce projet sans le Galvalume Plus™ de calibre 13 de grade 80 », déclare M. Broderick.

« Nos préfabriqués sont généralement en acier de calibre 29, explique M. Turi. Le calibre 13 est six fois plus épais. C'est un bâtiment beaucoup, BEAUCOUP plus solide. »

Solution permanente

Soyons clairs : ce n’est pas la construction elle-même qui était auparavant impossible. « Le client aurait pu opter pour de nombreuses autres solutions, précise M. Poellnitz. Il aurait pu construire un autre bâtiment en acier ou encore opter pour une structure tissée. »

Mais ces bâtiments auraient également été victimes de l'environnement texan et auraient laissé Penny Newman Grain dans la même position qu'avant.

« Peut-être pourraient-ils faire durer le nouveau bâtiment dix ans, explique M. Poellnitz. Mais il ne faut pas se retrouver dans une situation où il faut se lancer dans un aussi grand projet tous les deux ou trois ans. »

Galvalume Plus™ était la solution. ArcelorMittal Dofasco a récemment prolongé sa garantie sur cet acier, avant même d'améliorer son offre de produits de qualité 80.

« Offrir une garantie de cinquante ans témoigne de la qualité du matériau, souligne M. Poellnitz, il se démarque. »

Et grâce au revêtement Galvalume Plus™ le bâtiment sera non seulement solide, mais esthétique également.

« Pour nous, le revêtement acrylique de Galvalume Plus™ facilite son utilisation, explique M. Turi. Il passe très facilement dans nos machines. De plus, il empêche la poussière d'adhérer à l'acier. Il le protège de la rouille et des dommages causés par la poussière.

C'est parfait pour ce que nous cherchons à faire. »

Construction de la cabane

C'est presque péjoratif de qualifier de « cabane » la structure actuellement en construction au Texas. Ce mot évoque quelque chose de petit et de minuscule, et non le mastodonte que nous voyons ici. « C'est de loin le plus grand bâtiment que nous ayons jamais construit, déclare fièrement M. Broderick ; c’est incroyable. »

Mais travailler à une nouvelle échelle implique des défis supplémentaires, explique-t-il. « Ces bâtiments sont tous constitués de fines arches reliées entre elles. En général, nous les construisions au sol, puis nous les soulevions pour les mettre en place », explique M. Broderick.

La taille de la nouvelle structure s'est toutefois avérée problématique. « Ça ne marchait pas ! » plaisante M. Broderick.

Au lieu de construire au sol, les installateurs ont développé un nouveau système permettant de mettre en place rapidement chaque panneau. Grâce à des poulies, chaque panneau est soulevé jusqu'à son emplacement dans la structure et boulonné suffisamment rapidement pour permettre le montage du panneau suivant. Le système permet de mettre en place un panneau toutes les 7 minutes.

« Je n'arrivais pas à comprendre comment ils ne cassaient pas les boulons en soulevant les panneaux, dit M. Poellnitz en riant, mais ça marche ! »

Le nouveau système, qui comprend un support de panneaux à l'extrémité d'une grue à flèche qui maintient les panneaux ensemble à la hauteur de l'arche, permet d'installer plus de 140 mètres carrés de panneaux d'acier chaque jour. C'est à peine plus lent que pour des bâtiments de taille bien plus petite.

Tant que les tourbillons de poussière restent à l'écart.

« Cet acier révolutionne le marché de la construction de grande taille, déclare M. Broderick ; nous pouvons réaliser des choses inédites, construire des choses plus grandes que jamais. Sur un chantier, tout le monde est enthousiasmé. »

« C'est un exemple concret de la façon dont nous pouvons repousser les limites dans ce secteur, ajoute M. Turi, mais oublions la nécessité de repousser les limites : nous avons dépassé les anciennes barrières. »

CARACTÉRISTIQUES

CONCEPTION :

SteelMaster Buildings, Future Steel

INSTALLATEUR :

JPM Steel Fabrication

MÉTAL :

Future Steel

PRODUIT:

ASTM A792 Grade 80 Classe 3 Galvalume Plus™